|

pub. gratuite la bonne adresse pour une hélice en bois ULX sarl Patrice DIDON. ULX (SARL) 5 rue du château 54610 CLEMERY 03.83.31.43.06 |

FABRICATION DE L'HELICE

1

Le diamètre de l'hélice est déterminé en fonction de la vitesse en bout de pale, pour le bruit et le rendement nous devons rester en dessous des 200 m/s

(En règle générale à

cause de la trainée induite et de la célérité du son le rendement chute fortement à partir de 200 m/s en bout de pale )

choisissons 190 m/s (190X3600= 684km/h). Mon hélice tourne à 2640 tr/mm (2640/60=44 tours/seconde) 190/44= 4.3m (circonférence de l'hélice) =4.3/3.14=1.369m, prenons 1,40m.

|

Une planche de hêtre de 3m de long, 28cm de largeur et 20mm d'épaisseur,le tout pour 25.50€ trouvée à la scierie du coin..... |

Les bois

Les bois utilisés en construction aéronautique sont

les suivants : sapin blanc, épicéa, spruce, pin d'orégon (douglas), peuplier,

oukoumé (acajou du Gabon), balsa, bouleau, frêne, hêtre.

Les

caractéristiques des bois varient selon les essences, que l'on répartit en deux

groupes principaux : les résineux et les feuillus (tendres ou durs). Les

résineux ont des fibres longues et offrent une bonne résistance mécanique en

compression axiale par rapport à leur poids. Les feuillus ont une résistance

mécanique généralement supérieure aux résineux, mais leur densité est

proportionnellement plus élevée. Les feuillus durs sont les seuls utilisables

pour les pièces travaillant en compression.

Le bois est un

matériau composite naturel dont les caractéristiques mécaniques sont très

différentes selon le sens dans lequel elles s'appliquent. Les meilleures

caractéristiques mécaniques sont obtenues dans la direction parallèle aux

fibres. Dans le sens transversal aux fibres, les caractéristiques sont très

nettement inférieures. Le débit des bois et l'orientation des fibres dans une

structure travaillante sont donc très importants.

Pour toutes les

essences de bois, il est recommandé pour les calculs de structure d'adopter un

rapport traction / compression de 2. Cela signifie que l'on considère

"officiellement" que la résistance du bois en traction est égale en

moyenne à 2 fois sa résistance en compression (cela dans le sens des fibres,

naturellement). En réalité, la résistance en traction atteint et même dépasse

souvent 2,5 fois la résistance en compression si le bois est de très bonne

qualité.

Dans une même

structure, il est permis de mélanger plusieurs essences de bois. Mais il est

strictement interdit de faire des entures pour rabouter deux bois d'essences

différentes. De même, l'enture doit préserver la continuité d'orientation des

fibres. Sur des pièces travaillant en traction, la

longueur de l'enture doit être d'au moins 20 fois l'épaisseur de la pièce.

En revanche, sur des pièces travaillant en compression, cette longueur d'enture

doit atteindre au minimum 15 fois l'épaisseur.

Caractéristiques

mécaniques des principaux bois utilisés en construction aéronautique

(extrait

du cours de résistance des matériaux - Paul VALLAT)

|

Désignation |

Densité |

%

rétractation |

Contraintes

admissibles à rupture - kg/mm2 |

Module

d'élasticité E |

Indications |

|||||||

|

Compression |

Traction |

Cisaillement |

||||||||||

|

Catégorie |

Appellation |

Origine |

||||||||||

|

I I (3) |

I (4) |

I I (3) |

I

(4) |

|||||||||

|

Résineux |

spruce |

Amérique |

0,46 |

7,4 |

3,5 |

0,65 |

8 |

0,13 |

0,33 |

1000 |

Mâts,

semelles de longerons ou de caissons, baguettes |

|

|

Feuillus |

peuplier |

France |

0,44 |

7,1 |

3,1 |

0,40 |

7 |

0,15 |

0,34 |

800 |

Chapeaux

de nervures, cales, tasseaux, lisses |

|

|

Feuillus |

bouleau |

Norvège |

0,70 |

8,5 |

4,1 |

1,10 |

? |

0,25 |

0,50 |

1100 |

Cales,

quilles d'angle, hélices, plaques d'appuis, semelles comprimées |

|

Remarques :

(1) Les densités et les caractéristiques mécaniques correspondent à une

humidité de 15 %.

(2) Rétractabilité (dans le sens tangentiel aux couches annuelles) entre bois

vert et étuvé.

(3) II : sollicitations dans le sens des fibres.

(4) I : sollicitations perpendiculaires aux

fibres (valeurs minima radiale ou tangentielle).

(5) Cisaillements tangentiels (valeurs minima) à considérer en glissement de

flexion.

(6) Modules d'élasticité longitudinaux E mesurés en flexion statique.

Le contreplaqué

est généralement constitué d’un nombre impair de feuilles de bois déroulé (ou

"plis") collées entre elles avec un croisement des fibres à 90° d’un

pli à l’autre. Ainsi un CTP "3 plis" a les fibres de ses deux plis

extérieurs dans le même sens, et le pli intérieur à 90° par rapport aux deux

autres. Les CTP les plus utilisés sont en oukoumé ou en bouleau.

RESISTANCE

MECANIQUE DU CONTREPLAQUE

TRACTION (en kg/cm²)

|

CTP |

à 0° |

à 90° |

à 45° |

|

Bouleau |

930 |

540 |

380 |

|

Okoumé |

450 |

270 |

210 |

|

CTP |

à 0° |

à 90° |

à 45° |

|

Bouleau |

220 |

220 |

450 |

|

Okoumé |

120 |

120 |

230 |

CISAILLEMENT (en

kg/cm²)

2

Le pas de l'hélice est déterminé en fonction de la vitesse de l'aéronef,du nombre de tours de l'hélice par seconde et du diamètre de celle-ci

le pas, c'est l'avance par tour d'hélice +15% pour "le glissement " de celle-ci sur l'air( l'appui sur l'air n'est pas solide) vitesse=12 m/s X 3600 = 43.20 km/h....43.2+15%= 43.2+6.48= 49.68 km/h/ 3600=13.8m/s....avance par tour d'hélice = V/tr/s =......13.8/44 = 0.31.m...

le pas est toujours constant, seul l'angle de calage évolue tout le long de la pale.

|

COLLE ENOCOL RLF 185 http://www.cortix.fr/helices-leger/ LE COLLAGE> http://pou.guide.free.fr/comprendre/collage/collage.htm et http://pou.guide.free.fr/construire/colles/notices_colles.htm Alain Légere le BOURG 17520 ST CIERS Champagneel : tèl: 05.46.70.01.58 fax : 05.46.70.05.23 |

Les collages aéronautiques

Le collage est le seul procédé utilisé en

aéronautique pour fixer entre elles deux pièces de bois. De l'exécution des

collages dépend la solidité de l'ensemble, aussi on doit considérer que c'est

là le point essentiel de la construction d'un avion en bois.

La colle forme un

joint continu entre les pièces au travers duquel se transmettent parfaitement

les efforts mécaniques. L’assemblage est très léger et sa résistance mécanique

excellente. Le principe essentiel est que, à la rupture, le matériau doit

toujours céder avant la colle.

Quatre grandes

familles de colles sont employées dans la construction aéronautique d'avions

amateurs :

- La colle à la caséine, dont le solvant

est l'eau. Elle a été beaucoup employée dans les années 50 et 60, mais

aujourd'hui on lui reproche une mauvaise tenue en milieu très humide.

- La colle résorcine ou urée formol, colle bi-composant :

résine + durcisseur, généralement en poudre à mélanger en proportions précises.

Elles s'utilisent à partir de

- La colle époxy, bi-composant résine + durcisseur. Les époxy

sont indispensables pour la stratification à la fibre de verre. Ces colles sont

stables au durcissement : pas de rétraction ni d'expansion.

- La colle polyuréthane (PU) a l'avantage d'être

prête à l'emploi (mono-composant) et tolérante en terme de température (souvent

à partir de

Le serrage est

important pour la solidité de l’assemblage. La qualité d’un serrage n’est pas tant

dans la force que dans la régularité : la pression appliquée doit être

parfaitement répartie sur la surface de collage.

Au serrage, la colle doit déborder

sur toute la longueur de l'assemblage, c'est impératif. Sinon, cela signifie

soit qu'il n'y a pas assez de colle, soit que le serrage est insuffisant.

Le procédé de

serrage "classique " du contreplaqué sur le bois est l’agrafage

sur une "bande à agrafes", lame de bois tendre de

Les paramètres de

température, d’humidité et de pression appliquée sont capitaux, car ils

conditionnent directement la qualité de la liaison colle / bois.

Le concepteur

d’un avion en bois veille toujours à ce que les surfaces de collage (ainsi que

les sections des matériaux) soient largement dimensionnées : il vérifie par le

calcul que les

joints de colle travaillent très en deçà de leur limite de cisaillement.

3

|

BRETTAGE,(rayure de la surface du bois avec une lame de scie à métaux.) |

4

SERRAGE AVEC SERRE-JOINTS POUR LE COLLAGE ( à l' horizontale de préférence!!)

5

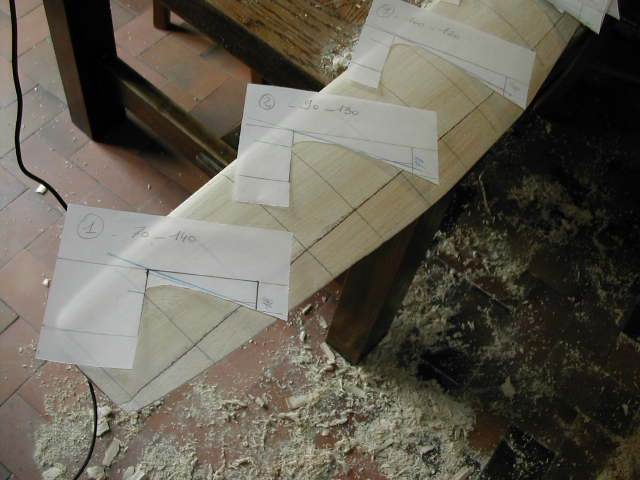

traçage de la pale avec un gabarit et détourrage à la scie à ruban

quadrillage tout les 5 cm pour reporter les angles de pas et le profil

6

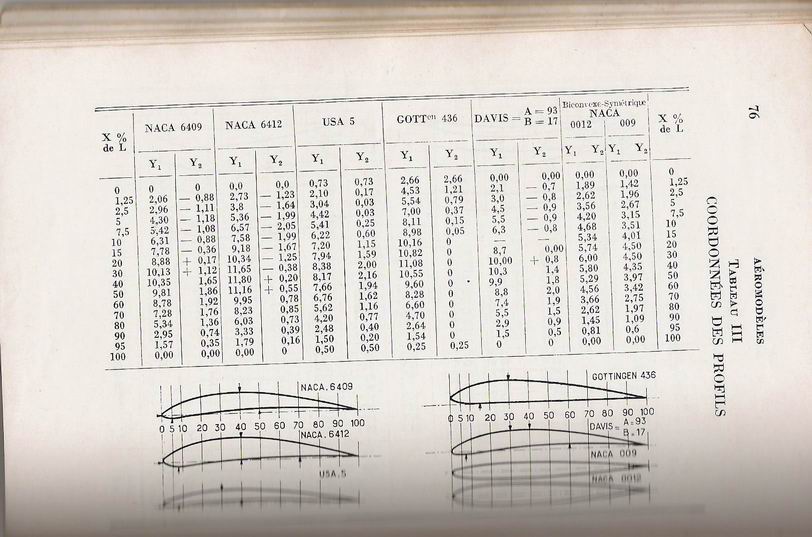

Le profil de la pale , le plus délicat est de faire le choix, l'on choisit généralement un profil à intrados plat (clark Y, 70 A, etc..)pour la facilité dans la fabrication de la pale et pour définir le calage sur l'épure surtout quand l'angle de portance nulle se confond avec le dit intrados.......pour cette première construction c'est le Gottingen 436 qui est retenu (table ci-dessous) et le logiciel adapté fournit une multitude de profils, tous pouvant être imprimé avec différentes cordes > logiciels traceur de profil : http://tracfoil.free.fr/tracfoil/accueil.htm ou http://visuaero.free.fr/ ou http://a190754.free.fr/

ou pour comprendre > http://www.chez.com/aerodynamique/

perçage du moyeu ( par contre -perçage avec une ancienne hélice)

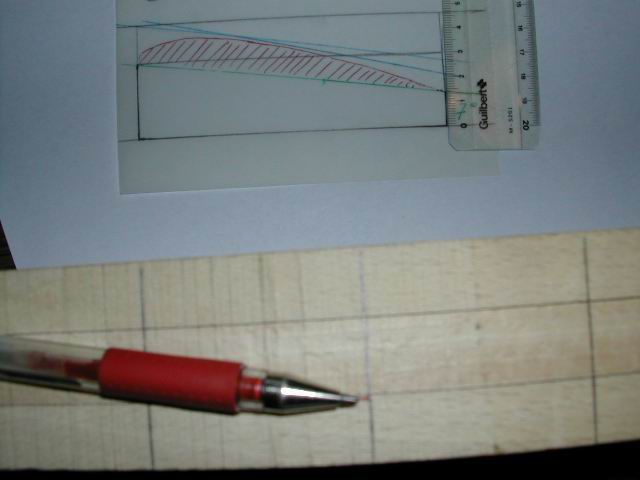

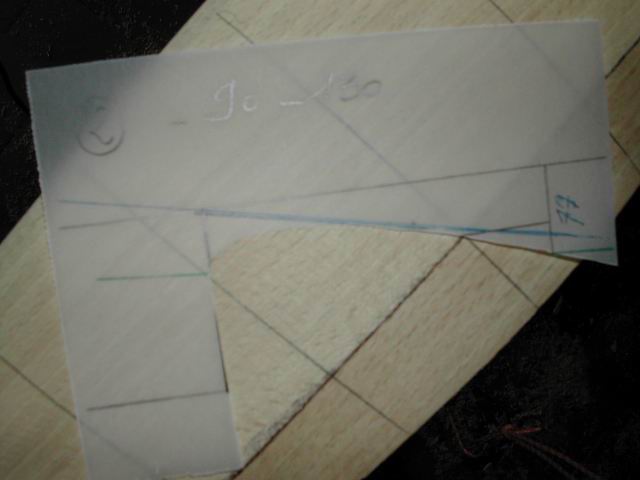

sur chaque calque est tracé l'angle de calage pour la définition du pas, la corde de la pale et le dessin du profil après impression sur le logiciel

il est facile ensuite de mesurer le bois excédantaire et de prévoir un gabarit pour les sciages sur cahque nervure tant à l'intrados qu'à l'extrados.

13 "nervures" réprésentent la pale avec sa corde et son calage réparti tous les 5 cm sur la pale (ou tous les 10 cm pour le diamètre de l'hélice).

un exemple: 6= N° de la nervure, 120= la corde de la pale(donc du profil) 90= le diamètre de l'hélice

report sur le bloc des dimensions du calque pour effectuer le sciage.

sciage après le traçage de chaque valeur rélevée sur le calque (sur l'intrados de l'hélice, profil plat pour débuter!)

après les sciages verticaux sur les 13 "nervures", le ciseau à bois poussé par le maillet ôte le bois excédentaire sur l'intrados du profil.

les calques sont découpés pour devenir des gabarits

le travail commence sur l'extrados du profil

la plane permet de contrôler facilement l'angle de travail

le ciseau à bois est manié avec délicatesse pour éviter l'éclat irréparable....

l' équilibrage sur une pointe à tracer et un pointage sur le plateau de pression de l'hélice

la vue en détail de l'outil

le peigne pour copier et comparer le profil sur chaque pale

Utilisation du peigne à profil

comparaison des épaisseurs de chaque pale

Ultime vérification du profil de l'extrados de la pale

l' équilibreuse statique de roue de moto est utilisée également

le moyen le plus simple par suspension sur un fil de nylon et un "faux axe".

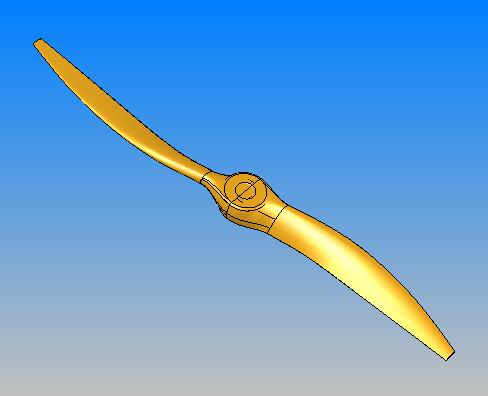

l' hélice à fière allure sur sa monture avant le verdict du premier essai !

le résultat est imparable, le manque de pas est constaté à la mise des gaz, le régime monte et la poussée traine, retour à la case départ avec comme

première necessité de réviser la définition du pas de l'hélice, toute la littérature mangée depuis des mois ne permet pas d' avoir un résultat satisfaisant

à la première fabrication, enlever du pas reste possible par réduction du diamètre ou plus subtilement par la diminution de la corde de la pale

mais augmenter le pas est plus difficile voire impossible, il peut toutefois être légèrement augmenté par un enlèvement de matière à l'intrados du bord d'attaque mais insuffisant pour le cas présent, décoration tu feras!

l' hélice suivante est à l étude..............à suivre (avril 2007).